D’ici 2025, 9 produits Adidas sur 10 seront « responsables » – sustainable est l’expression maison –, conçus selon des critères respectueux de l’environnement, des consommateurs, de la société au sens large. L’approche développement durable affichée par la marque aux 3 bandes est ambitieuse, voire militante : c’est ce qui frappe d’emblée quand on consulte l’abondante communication de l’équipementier sportif – un rapport annuel est même entièrement consacré à ce sujet depuis 2001. Outre cet objectif de production vertueuse, Adidas s’est également fixé d’autres impératifs axés sur son empreinte carbone : réduction de 30 % des gaz à effet de serre générés par son activité d’ici 2030, neutralité climat sur toute sa chaîne de valeur d’ici 2050…

Les initiatives d’Adidas en termes de production réfléchie, consciente de son impact environnemental et sociétal, suivent différentes pistes. Son premier train de mesures concerne les matériaux utilisés dont un certain nombre sont notoirement nocifs (voir Encadré 2 – Les chaussures, un produit complexe, difficile à « responsabiliser »). L’entreprise a ainsi éliminé très tôt (1989) les chlorofluorocarbones (CFCs) de tous ses produits et réduit « de manière significative » la part des composants organiques volatiles – Volatile Organic Compounds – VOC).

Au-delà de cette simple élimination des matériaux indésirables, c’est essentiellement l’innovation qui est mise en avant par l’équipementier. Elle repose en premier lieu sur l’utilisation de matériaux recyclables – et notamment le plastique des déchets retrouvés sur les plages ou ailleurs avec la technologie Parley Ocean Plastic – pour fabriquer certaines parties de la chaussure : tige (partie recouvrant le dessus du pied) de la basket FutureCraft FootPrint, mailles de l’empeigne (partie supérieure, du col et de la languette) de la basket 574 Core, semelle extérieure en caoutchouc. Toujours pour agir sur les matériaux utilisés, Adidas s’est astreint à utiliser, pour 100% de ses produits, du coton « durable » dont il garantit la traçabilité de production.

Veillant à donner un sens global à ses modèles innovants, Adidas a également élaboré 2 concepts spécifiques pour mettre en avant toute sa démarche. Le premier, Primeblue, regroupe les chaussures conçues, pour certaines de leurs pièces, à partir d’un fil constitué à 50% du Parley Ocean Plastic évoqué plus haut (c’est le cas, notamment, du modèle UltraBoost 21). Le second, Prime Green, caractérise les modèles conçus avec des matériaux recyclés, à l’instar de la StanSmith PrimeGreen, remise au goût du jour pour l’occasion.

L’équipementier s’est ensuite attaqué à son process même sur la base d’une réflexion sur le modèle de fabrication actuel de ses produits, depuis toujours linéaire (conception – fabrication – promotion et vente – consommation – élimination après usage). Comme avec les matériaux, Adidas essaie d’agir dans plusieurs directions.

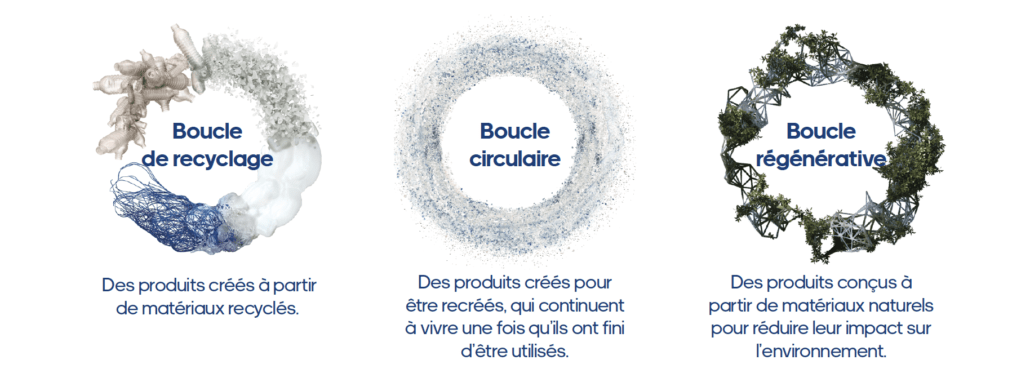

Ainsi, l’équipementier cherche à s’extraire de ce modèle linéaire de production et de repenser celle-ci en termes de boucles (voir infographie Les 3 boucles de production d’Adidas ci-dessous). La première, la boucle de recyclage (Recycled Loop), s’astreint à proposer des produits fabriqués à partir de matériaux recyclés comme évoqué plus haut. La deuxième piste, la boucle circulaire (Circular Loop), s’efforce de récupérer les produits utilisés une première fois pour les retransformer et permettre une nouvelle exploitation des matériaux. Enfin, la dernière boucle dite « régénérative » (Regenerative Loop) se concentre sur la production à partir d’éléments naturels à faible impact sur l’environnement. Dans l’esprit des responsables d’Adidas, cette réflexion sur les cycles de production vient s’intégrer dans une notion plus large, qualifiée Infinite Play dans leur communication, dont l’objectif est de rallonger le plus possible la durée utile du produit. Adidas y greffe également une démarche supplémentaire post-production, le recycled packaging, s’attachant à proposer un emballage ou conditionnement des produits Adidas élaboré à partir de matériaux recyclés.

Infographie – Les 3 boucles de production d’Adidas

Parallèlement au process de production, la réflexion d’Adidas s’est étendue à sa chaîne d’approvisionnement (supply chain). Celle-ci est à l’échelle de l’entreprise, aujourd’hui de taille mondiale, et est particulièrement étoffée : elle regroupe plus de 700 entreprises, principalement asiatiques à 68% (Chine, Vietnam, Corée, Indonésie, Inde) mais aussi américaines (États-Unis, Brésil, Argentine, Canada et El Salvador), européens (Allemagne, Italie, Royaume-Uni, Espagne) et moyennes-orientales (Turquie)[1]. S’ajoutant à la variété des pays et des cultures, la nature et le rôle de ces fournisseurs sont variables, ceux-ci pouvant être fournisseurs principaux (main suppliers), sous-traitants (subcontractors), fournisseur de matériaux et de services (material and other service providers), concessionnaires (licensees) ou agents (agents). Pour coordonner et harmoniser son approche développement durable chez tous ces partenaires, Adidas a conçu, au fil de son histoire, un ensemble de règles de production regroupée dans plusieurs documents : le Workplace Standards, le Adidas Environmental, Health and Safety Guidelines et enfin le Guide to Best Environmental Practices.[2]

[1] Jouant la transparence, Adidas publie la liste de ces fournisseurs depuis 2007.

[2] Les règles imposées par Adidas à ses fournisseurs concernent le stockage des produits chimiques, leur manutention et leur utilisation ainsi que des critères pour le traitement de l’eau et des effluents.